- +7 (499) 113-70-33

- Серпухов, 1-я Московская улица, 44

- info@robteh.ru

- Официальный интегратор

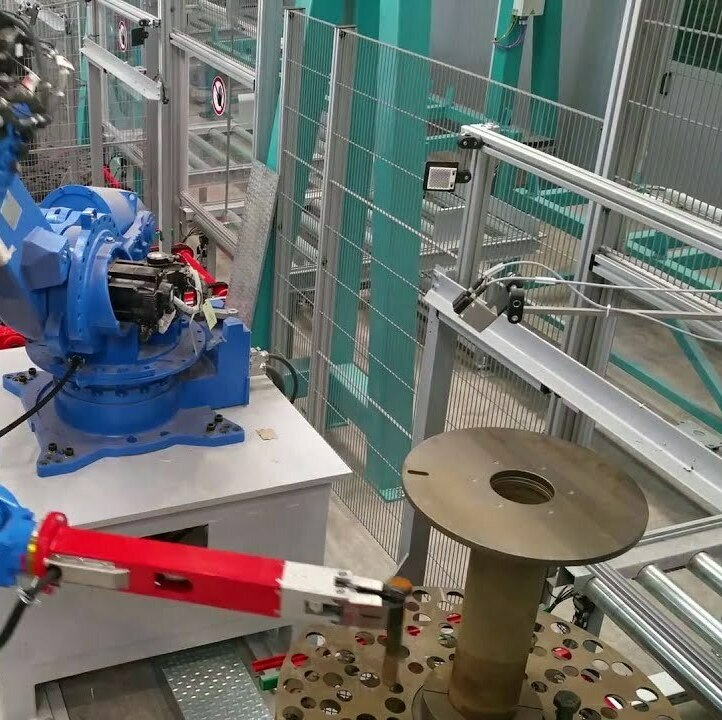

Сборка деталей роботом

Роботизация процесса сборки

Что такое роботизированная сборка?

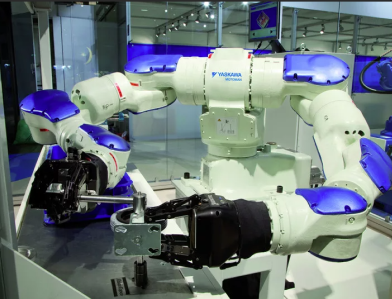

Промышленные роботы могут быть использованы для автоматизации задач, связанных со сборкой деталей, таких как автомобильные узлы, мебель, оборудование или электронные компоненты. Это часто может быть сделано с помощью 4-6-осевого робота, который обладают человеческим уровнем ловкости и гибкости. Специализированная оснастка или захваты, прикрепленные к манипулятору, быстро и точно обеспечивают сборку заданного продукта. Компоненты машинного зрения часто интегрируются в систему автоматизации сборки для идентификации и сортировки деталей, обеспечения надлежащего позиционирования и проверки качества готовой продукции.

Типы задач автоматизированной сборки

Комплексы для сборки обычно состоят из нескольких составляющих, они варьируются в зависимости от концепции, ниже мы перечислили несколько наиболее распространенных компонентов:

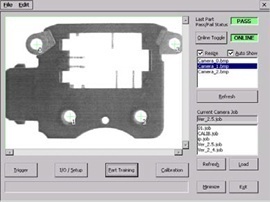

Идентификация деталей

Отслеживание и геометрия деталей имеет решающее значение для многих производственных процессов. Некоторым процессам требуется чтобы детали были идентифицированы для конкретной операции, такой как сборка или комплектация. Наши продукты MotoSight 2D и 3D машинного зрения помогают идентифицировать и проверять детали на основе заданных характеристик.

Сортировка Деталей

Многие производственные процессы требуют сортировки деталей. Наши продукты MotoSight vision могут помочь выбрать и отсортировать детали на основе геометрии деталей (форма и размер), цвета, штрих-кода, маркировки и других особенностей.

Гибкая подача деталей роботу

Гибкая подача-это инновационный способ представления деталей роботу. Детали подаются из насыпного бункера на поверхность приема. Принимающая поверхность может быть сплошной индексирующей или вибрационной поверхностью конвейерной ленты. Камера, установленная над поверхностью приема деталей, определяет местоположение детали и ее ориентацию. Затем робот выбирает детали и выполняет необходимую операцию. Если размер или тип детали изменяется, вам нужно только внести незначительные изменения в программу машинного зрения и, возможно в инструмент захвата. Гибкая подача идеально подходит для производственных процессов, требующих нескольких типов или группировок деталей.

Yaskawa Motoman Flex Feeding

Обработка видео...

Фидеры подачи деталей

Обычно используется вибрационное движение для подачи деталей из насыпного бункера. Детали выдвигаются из бункера к направляющим (или в паз), которые ориентируют детали и подают их роботу. Чашевые фидеры обычно проектируются и строятся на основе геометрии детали, габаритов и ее массы. Они хорошо подходят для применения там, где форма или размер детали не меняются (однотипные). Их рекомендуют для применения в серийном производстве.

Укладка в контейнер согласно установленному методу позиционирования

Автоматизация распределения широкого и разнообразного набора деталей или артикулов больше не является сложной задачей. Достижения в области робототехники 3D машинного зрения повышают скорость и точность идентификации и сортировки практически любых деталей, представленных в контейнерах, тотализаторах, футлярах или картонных коробках. MotoSight 3D BinPick - это идеальное решение для оборудования производства, в котором необходима точная, последовательная и порядковая сортировка/укладка деталей.

Конечные инструменты захвата

Захваты для роботов манипуляторов (или концевые рычажные инструменты) - это устройство/запястье которым робот захватывает детали. Сложные и продвинутые сборочные операции требуют от робота точного определения местоположения и захвата деталей. Часто для выполнения открывающего/закрывающего движения используется базовый привод (пневматический, а иногда и электрический). При использовании различных типов и размеров деталей конечные захваты могут конфигурироваться до необходимой сложности, а так же конструироваться на заказ. Некоторые операции требуют дополнительного действия от захватов, данные потребности можно удовлетворить дооснастив сам захват или область крепления к роботу дополнительным оборудованием.

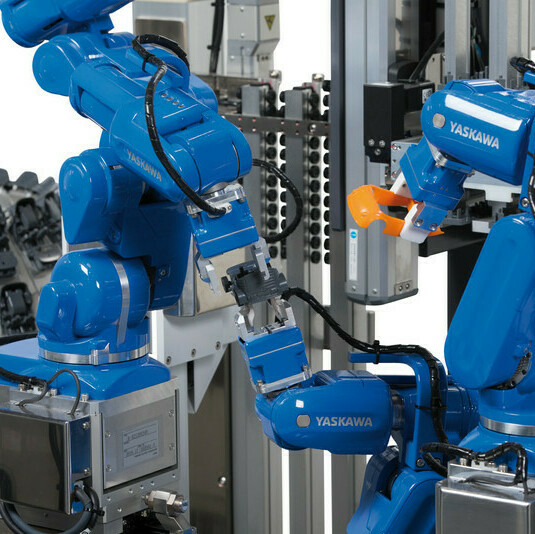

Смена Инструмента

Замена инструмента часто требуется для автоматизированных сборочных операций. Поскольку существуют различные типы и размеры деталей, может потребоваться несколько конфигураций захвата. Адаптивные захваты способны брать различные типы и размеры деталей, а так же могут использоваться в некоторых роботизированных сборочных комплексах совместно с роботами "сменщиками" захватов, для оптимизация работы линии.

Силовая сенсорика

Измерение усилия действий часто требуется для операций типа затяжки. Датчик применяемого усилия обеспечивает обратную связь с системой управления роботом и может измерять усилие и крутящие моменты, прикладываемые к конечному захвату. Инструмент сборки MotoFit force control (контроль усилия) корректирует положение робота в зависимости от сопротивления, возникающего при сопряжении или сборке деталей. (В обычных ситуациях робот настраивается на позиционное управление; перемещается или сохраняет положение внешних усилий, при условии, не превышая допустимых пределов, которые могли бы вызвать ошибку).

Крепление или соединение деталей

Крепление/соединение деталей является важной частью многих сборочных операций. В конце концов, природа сборки-это объединение нескольких частей вместе. Способы крепления и соединения могут сильно варьироваться и зависеть от типа собираемых деталей. Типичные методы крепления включают ввинчивание, дозирование клеев и склейка, ультразвуковую сварку и вставку зажимов.

Визуальная инспекция деталей

Доставка неисправных или дефектных продуктов негативно сказывается на репутации бизнеса. Машинное зрение имеет долгую историю контроля деталей, обеспечивая стабильность и повторяемость качества. Независимо от того, идет ли речь о измерении детали, обнаружении наличия какого-либо дефекта или признака нарушения целостности конструкции, наши продукты MotoSight имеют все необходимые инструменты контроля и анализа данных для проверки соответствия.

Использование робототехники для автоматизации сборки

Преимущества:

- Гибкость производства для более широкого ассортимента продукции;

- Высокая скорость обработки деталей и увеличенное время безотказной работы системы;

- Повторяемость качества продукции с прогнозируемой выработкой;

- Проверкой дефектов с встроенным предварительным тестированием;

- Отличная производительность и короткий срок окупаемости.